Um es vorweg zu sagen: Müller Opladen beherrscht beide Technologien – Schweißen per Roboter und das automatisierte Schweißen mit auf den Kunden zugeschnittenen Anlagen. Nach einer genauen Gesamtkosten-betrachtung entschied sich der Müller Opladen Kunde Eaton für die unter dem Strich gut 30% günstigere und effizientere Lösung – eine neue automatisierte Schweißanlage mit 2 Brennern, die gleichzeitig in Aktion sind.

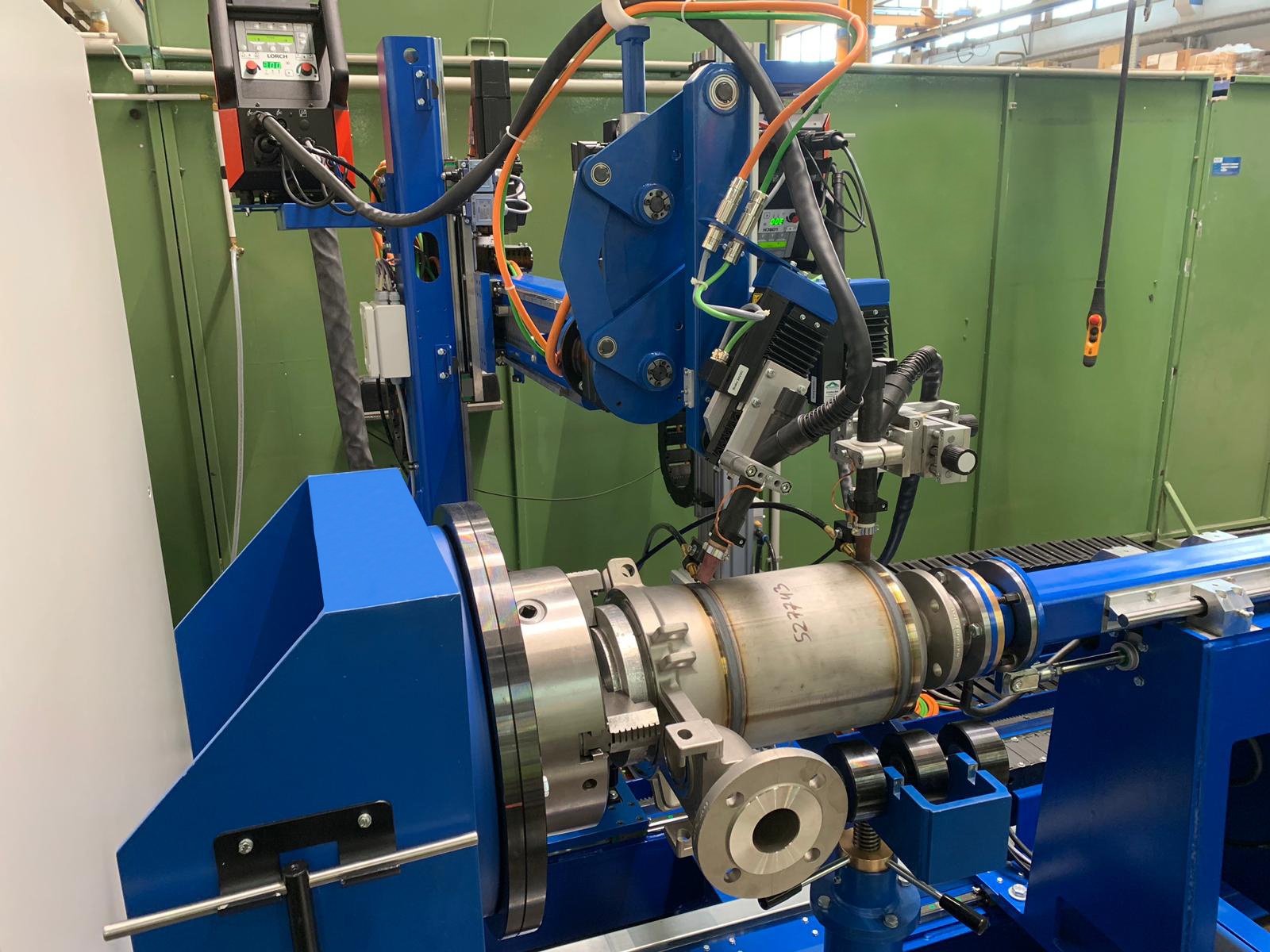

Eaton Filtration fertigt und vertreibt weltweit hochwertige und leistungsstarke Filtersysteme für verschiedene Anwendungen in der chemischen, feinchemischen, pharmazeutischen Industrie, der Lebensmitteltechnik sowie für Hydraulik- und Schmierölanwendungen. Um die Filtergehäuse mit ihren verschiedenen Anschlüssen sauber schweißen zu können, hat Müller Opladen eine Rundnaht-Schweißanlage mit einem feststehenden und einem um 30° kippbaren Schweißkopf entwickelt.

Mit diesem Konzept verdoppelt Eaton seine Produktivität im Vergleich zur bisherigen Lösung. Auch Raumbedarf und Programmieraufwand sind deutlich geringer bei der automatisierten Schweißanlage von Müller Opladen.

Auf der kompakten Anlage lassen sich Filtergehäuse aus Edelstahl bis 2.200 mm Bauteillänge, 27 mm bis 406 mm Durchmesser und 100 kg Stückgewicht sicher bearbeiten. Als Schweißverfahren kommt WIG mit automatischer Kaltdraht-Zuführung zum Einsatz. Eine automatische Brennerhöhenkorrektur über die Lichtbogen-Höhenregelung sorgt für gleichbleibend gute Schweißergebnisse. 4 servoangetriebene Achsen garantieren sanfte wie sichere Positionierungen von Werkstück und Brennern.

Der Werker spannt das Bauteil in das Dreibackenfutter des Drehtellers ein, schließt die Brennschutztür und startet den Schweißvorgang über das Display im Bediengehäuse. Sämtliche Parameter, die für die Anlage und für die Schweißtechnik (Stromquelle, Drahtvorschub usw.) relevant sind, finden sich in der Steuerung hinterlegt wieder.