Bei der Stahlrohr GmbH ist seit über 10 Jahren – zeitweise im 2-Schicht-Betrieb – eine 3D-Rohrbrennschneidmaschine von MÜLLER OPLADEN zuverlässig im Einsatz – ein exzellentes Beispiel für Qualität und Präzision „made in Germany“. Jetzt hat das Unternehmen in passende Logistik und neue CAM-Software investiert und erweitert damit seine Möglichkeiten.

Die Stahlrohr GmbH in Duisburg hat sich seit Gründung in 1998 einen guten Namen als Lieferant für längs- und spiralnahtgeschweißte Rohre, seit 2012 außerdem für nahtlose Stahlrohre, erarbeitet. Im Zuge eines weiteren Geschäftsausbaus wurde das Produktsortiment 2017 und 2021 um warme und kalte Hohlprofile erweitert. Das Unternehmen mit seinen 70 Mitarbeitern beliefert Händler und Großkunden im In- und Ausland für die Segmente Maschinen- und Anlagenbau, Stahlbau, Rohrleitungsbau im Bereich der Wasserversorger und der chemischen Industrie und aus den Bereichen Wind-, Energie-, Öl- sowie der Werftenindustrie.

Auf mehr als 60.000 qm bevorratet die Stahlrohr GmbH ständig etwa 25.000 t Rohrmaterial, um kurzfristig lieferfähig zu sein. Ein vollautomatisches Hochregal-Lagersystem mit knapp 1.400 Kassetten und Kassettenlänge von 14 m sorgt für die schnelle Bereitstellung der Rohre. Neben diversen Sägeanlagen verfügt Stahlrohr über ein 4-Achs-CNC-Bearbeitungszentrum und eine 3D-Rohrprofilbrennschneid-Anlage von MÜLLER OPLADEN. Damit werden die Rohre projektspezifisch vorgefertigt. „Kunden profitieren von unserer Innovationsfreude, weil sie bei uns das gesamte Spektrum an Rohrprodukten aus einer Hand bekommen. Lange Wege durch mehrfache Ladestellen werden somit vermieden“, sagt Geschäftsführer Jörg Breiksch.

Auf Dauer präzise schneiden

Entsprechend den Marktanforderungen hat die Stahlrohr GmbH schon vor über 10 Jahren in eine CNC-gesteuerte 3D-Rohrprofilbrennschneidanlage von MÜLLER OPLADEN investiert und seither beste Erfahrungen gemacht. „Auf dieser Anlage bearbeiten wir zuverlässig Rundrohre im Außendurchmesser bis etwa 1.422 mm“, erklärt Marc Steuernagel, Vertrieb Anarbeit. Bei Wandstärken von 5 bis 100 mm durch thermisches Autogenverfahren, bei Wanddicken bis 50 mm durch Plasmaschneiden. „In Abhängigkeit vom Außendurchmesser erreichen wir Fertigungslängen bis zu 15 m.“

Auf der software-gesteuerten Anlage von MÜLLER OPLADEN sind aufgrund der Freiheitsgrade kundenspezifische Sonderschnitte, Konturen, Durchdringungen, Mehrfachverschneidungen, Gehrungen und Schlitze herstellbar. „Entsprechende Schweißnahtvorbereitungen können problemlos in die Bearbeitung mit einfließen“, so Marc Steuernagel. Im Vergleich zur konventionellen Herstellung ergeben sich Vorteile wie Verringerung des manuellen Aufwandes, eine größere Variantenvielfalt der Bauelemente bei einer geringeren Durchlaufzeit und eine höhere Qualität und Wiederholgenauigkeit bei der Herstellung.

Neben einer Vielzahl von Rohren für den Kessel- und Maschinenbau beliefert Stahlrohr auch Unternehmen im Bereich der Offshore-Konstruktionen und von Bindern für den Stahlbau. „Hier sind beispielsweise Rohrstützen für Dachkonstruktionen am Züricher Flughafen zu nennen oder auch eine Rohrplastik in der Rolex-Zentrale“, so Jörg Breiksch.

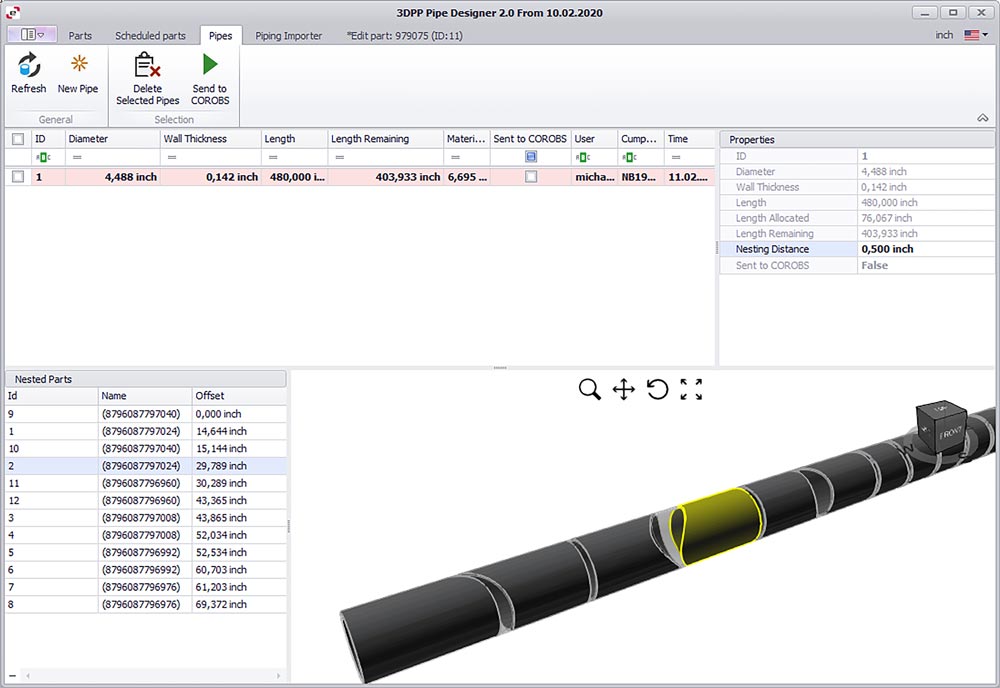

Um im Bereich der Rohrbearbeitung noch flexibler zu werden, hat die Stahlrohr GmbH jüngst in neue Rollwagen investiert, mit denen die MÜLLER OPLADEN-Maschine zur Bearbeitung von Rohren bis zu einem Außendurchmesser bis 1.422 mm erweitert wurde. „Außerdem haben wir die neue CAM-Software 3D-Profil Plus integriert, mit der sich die Prozesse vor der Bearbeitung effizienter gestalten lässt“, erklärt Jörg Breiksch. „Damit können wir Projekte schneller realisieren, erreichen optimale Ausbringung, weniger Ausschuss und eine höhere Qualität“.