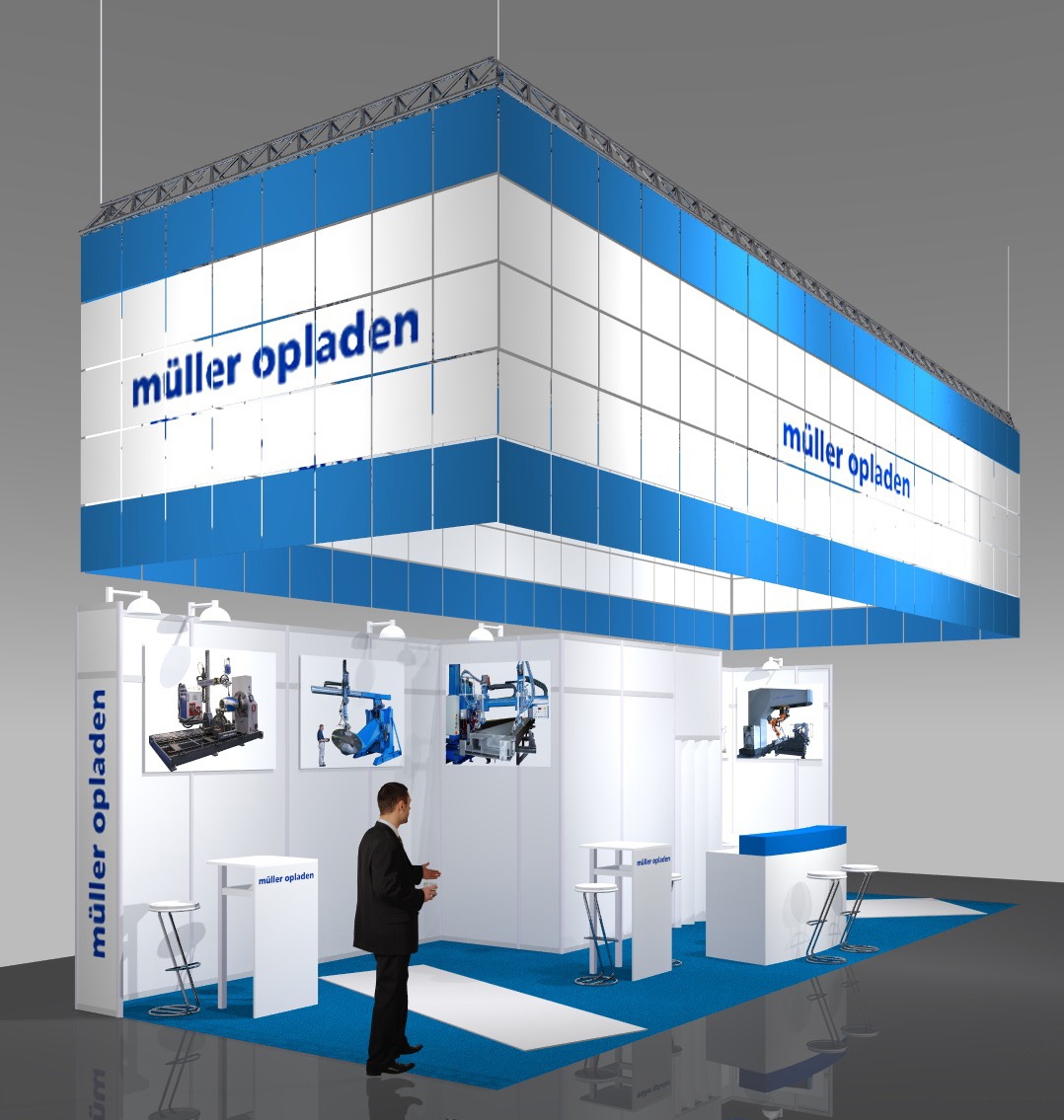

Neues von MÜLLER OPLADEN auf der Schweißen & Schneiden 2017

Systembaukasten mit hochwertigen Standardkomponenten reduziert Schweißzeiten und Kosten

MÜLLER OPLADEN präsentiert in Düsseldorf eine Rundnaht-Schweißanlage auf Basis eines Systembaukastens, mit dem sich schweißtechnische Kundenanforderungen kurzfristig mit Lieferzeiten von 4-8 Wochen und kostengünstig realisieren lassen. Die gezeigte Rundnaht-Schweißanlage ist speziell für Kompensatoren der Firma Flexonorm aufgebaut. Auf ihr werden zylindrische Bauteile bis 100 kg Gewicht mit Durchmessern von 30 mm bis 200 mm und einer Bauteillänge bis 1.500 mm per WIG-Schweißverfahren automatisiert verschweißt.

Der Einsatz standardisierter Komponenten, wie

- eine Antriebsstation, basierend auf einem Schweißdrehtisch MO-DT 100 HW125,

- ein Brennerführungsystem, zusammengestellt aus einem Schweißbrennerstativ MO-BST 180/100 mit Rohrspannsystemen sowie pneumatischen, motorischen und manuellen Supporten aus der MÜLLER OPLADEN-Modulbaureihe ermöglichen die schnelle Umsetzung.

In Verbindung mit ausgewählten Standardkomponenten für die manuelle oder motorische Verstellung des Brennerstatives oder Reitstockes bilden die zuvor beschriebenen Komponenten die Basis für kostengünstige Lösungen.

Beim WIG-Schweißverfahren setzen wir auf Kundenwunsch ein Fabrikat der Firma Fronius ein. Die Bauteile werden stumpf, d.h. ohne Schweißnahtvorbereitung, rundnahtverschweißt. Der Schweißprozess wird über eine Lichtbogenhöhenregelung kontrolliert. Sobald sich die Lichtbogenlänge verändert, erhält die Steuerung der MÜLLER OPLADEN-Anlage ein Signal, so dass diese die Abweichung über einen elektrischen Höhensupport korrigiert. Bei der Integration der Stromquellen ist MÜLLER OPLADEN absolut unabhängig vom Fabrikat und kann jedes vom Kunden gewünschte Modell in die Anlagen integrieren.